군의 무기들은 기술 집약형으로 변화하고 있다. 이런 변화에서 증가할 수밖에 없는 것이 바로 예산이다. 국방예산이 늘어나지만 기술의 첨단화는 단기간에 이루기 어렵다. 시간이 길어지는 만큼 비용도 많이 늘어나는 건 당연한 일이다. 하지만 예산의 늘어남에는 한계가 있다. 이런 환경에서 방위사업청의 사업을 수행하는 각 팀에서는 다양한 방안으로 자신들이 진행하는 사업의 예산 절감을 위한 노력으로 성과를 거뒀다. 예산 절감에 성공한 사업들을 소개한다.

TA-50 Block-Ⅱ 사업은 약 1조 원을 투자해 공군 전투조종사 양성을 위해 부족한 전투기 입문용 훈련기를 추가로 확보하는 사업으로, 2020년 6월에 (주)한국항공우주산업과 계약을 체결했다. 이와는 별개로 적의 GPS 교란에 대비해 재밍 환경에서 항공기의 정밀 항법 및 폭격능력 향상을 위해 항재밍 안테나와 군용 GPS를 장착하는 시스템인 ‘FA-50 항재밍 GPS체계’ 사업도 추진 중이다.

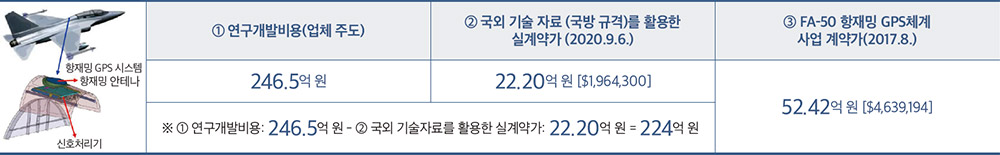

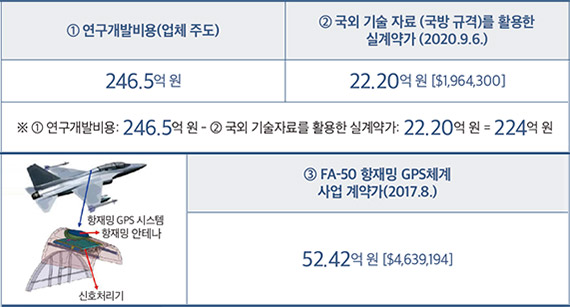

이 사업의 국외 기술자료1을 TA-50 Block-Ⅱ 사업에 활용해 성능을 구현 한다면, 항재밍 GPS체계 분야의 별도 개발과 비행시험 생략이 가능하고, 감항인증도 유사성으로 입증이 가능하므로 아래 표와 같이 약 224억 원의 국방예산 절감과 더불어 사업 일정도 최소 6개월 이상을 단축할 수 있게 됐다.

TA-50 Block-Ⅱ 사업의 항재밍 GPS체계 성능 구현과 관련해 타 사업의 국외 기술자료를 활용하기 위해서 ‘타 사업(FA-50 항재밍 GPS체계 사업)의 국외 기술자료에 대한 원제작사의 사용 실시권 획득, 항공기 영향성에 대한 공학적 분석, 관련 법규에 따라 방위사업기획관리실무위원회를 시작으로 방위사업추진위원회까지 각종 위원회 심의·의결’에 대한 3가지 선결조건을 해결했다.

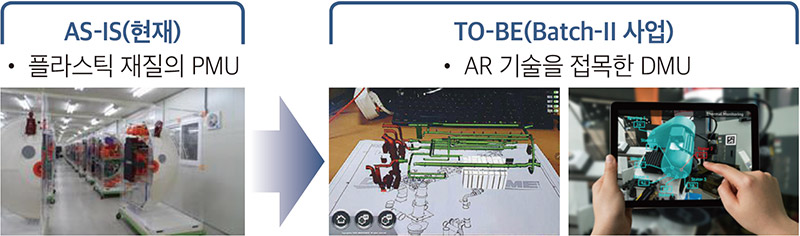

4차 산업혁명 시대, 잠수함 건조 경쟁력 제고 일환으로 AR(Augment Reality, 증강현실) 기술을 접목해 설계와 건조를 통합한 디지털 목업(DMU: Digital Mock-Up)을 국내 최초로 추진했다.

잠수함은 함 내부 배치되는 각종 배관이 매우 복잡하고 협소한 공간에 탑재가 이루어지기 때문에 최적화 설계가 무엇보다 중요하다. 1980~1990년대 도입한 장보고-I /Ⅱ사업부터 지금까지 플라스틱 재질의 물리적 모형(PMU: Physical Mock-Up)이라 하는 잠수함 모형(축적비 1:5)을 사전에 제작해 생산 현장에서 사용했다. 그러나 현실 세계에 존재하는 모든 것을 디지털로 옮기는 지금의 시대에는 적합하지 않다고 생각했다. 또한 잠수함 사업을 하면서 PMU만이 가지는 여러 문제점과 한계가 있음을 식별했다.

① 도면 개정(형상 변경) 시 PMU는 기존에 설치된 플라스틱 모델을 수정하기 위한 수작업 시간이 필요해 건조 중인 함과 PMU 간 일치성 저하(적시성 문제 발생)

② PMU 제작이 수작업으로 이루어져 정확도가 떨어져 실제 함 건조 중 작업 설물(Scrap) 발생

③ 고가(33억 원)의 PMU는 사업 종료 후 재활용이 불가하며, 폐기 시 환경문제 발생

④ 1:5 PMU 양 건조업체(대우조선해양, 현대중공업) 공동 활용 제한 문제 발생

실제 미·영·프·일 등 잠수함 선진국 사례를 분석한 결과, 1990년대부터 PMU를 제작하지 않고 DMU만을 활용해 공정단축, 비용절감을 실현하고 있음을 확인했다. 장보고-III Batch-II 계약부터는 정보통신기술(ICT)의 발전 추세를 반영해 잠수함 건조 현장에 접목토록 추진하게 된 동기이다. 계약협상 초기 조선소는 국내 잠수함 사업에서 최초로 추진되는 사안인 만큼 PMU에 대해 과거부터 익숙한 조선소 생산자들은 설득하기 어려웠으나 수차례 설득을 통해 상호 공감대를 형성해 계약조건 및 체계개발실행계획서에 반영했다.

그 결과, 기존 PMU에서 AR 기술을 접목한 DMU으로 전환해 약 23억 원의 예산 절감과 함께 정비 및 교육훈련용에도 사용 가능하게 됐다. 2020년 11월 AR S/W를 적용한 태블릿PC를 일반도면(Paper)에 전시하면 1차원 도면이 3차원 증강현실이 되는 시연을 했다. 우리는 상상이 실현이 되는 시대에 살고 있다. 노동집약적인 조선산업도 4차 산업혁명 시대 기술변화에 걸맞게 변모해야 한다고 생각한다.

해병대 상륙작전의 핵심 전력인 고속상륙정은 2008년 군에 인도돼 운용 중인 1·2호정에 이어 그 후속함 양산사업이 진행 중이다.

고속상륙정 후속함 건조는 최초 선도함과 동일한 발전기 획득을 추진했으나, 우선협상 대상자로 선정된 국외업체가 과거 방산비리업체와 부적절한 이해관계가 있음을 확인했고, 독점계약권을 주장하며 높은 가격과 공급 기간 연장 등의 부당한 요구를 했다. 이에 따라 사업팀에서는 업체의 부당한 요구 및 부적절한 이해관계 등을 고려할 때 선도함과 동일한 발전기를 탑재하는 것은 적절하지 않은 것으로 판단했고, 발전기 국내 연구개발 가능성을 검토해 추진했다.

최초에는 군에서 함정 인도 지연 등의 이유로 부동의함에 따라 그 노력이 좌절됐다. 하지만 사업팀에서 국내 연구개발 필요성 및 국내 경제 파급효과 측면 등을 종합적으로 검토해 관련 기관에 지속해서 설명했고 소통함으로써 위원회에 재상정, 발전기 획득 방법을 국내 연구개발로 변경할 수 있었다. 그 결과 159억 원의 국방예산을 절감했으며, 약 190억 원을 국내 산업에 투자해 약 131명의 고용 유발 효과와 396억 원의 생산 유발 효과2를 얻고, 발전기 국산화를 통해 자주국방 기술 수준을 향상시켜 안정적인 후속 군수지원이 가능해지도록 했다.

1 국외업체(이스라엘 IAI)의 항재밍 GPS체계 기술자료를 국방 규격화 함.

2 2015 기준년 산업연관표 참고(2019.8.30./한국은행) * 조립가공제품(기계 및 장비) 고용유발계수 6.9명/10억 원, 생산유발계수 2.803